Da MultiAir a TwinAir – prima parte

Con il MultiAir, il team di progettisti FPT ha messo a punto un sistema del tutto innovativo per la gestione e la parzializzazione dell’aria in aspirazione al motore. Obiettivo di tale tipo di gestione è quello di riuscire a modulare la portata di aria in entrata nei cilindri per mezzo delle valvole di aspirazione, e non per mezzo della valvola a farfalla a monte del collettore di aspirazione, come finora accadeva.

Si pensi al cinematismo camma-punteria di un motore tradizionale, e a come il profilo delle camme sull’asse di aspirazione imponga una certa corsa alle valvole di aspirazione stesse, oltre naturalmente a ben determinate velocità e accelerazioni. Si pensi ora ad una camma normale, la quale agisce però su una punteria “a geometria variabile”, capace di variare la sua lunghezza rimanendo se stessa o accorciandosi. Appare subito evidente la possibilità di poter svincolare il moto della camma da quello della valvola di aspirazione, potendo addirittura lasciare totalmente chiusa la valvola di aspirazione nonostante la camma continui nel suo moto rotatorio impostole dalla distribuzione.

Come vedremo in dettaglio poco più avanti analizzando pezzo per pezzo i componenti del sistema, in questo modo si permette alle valvole di aspirazione una corsa variabile in un infinità di modi, a seconda delle condizioni di guida, delle richieste di coppia, del regime motore e quant’altro.

Questo tipo di gestione, del tutto particolare, nasce dalla volontà e soprattutto dalla necessità di ottenere un propulsore più parco sia nei consumi che nelle emissioni inquinanti, senza penalizzare in alcun modo, al contrario esaltando, le prestazioni del motore.

Il gruppo FPT dichiara appunto per il MultiAir i seguenti benefici:

1) Riduzione dei consumi;

2) Riduzione del parametro CO2/km;

3) Aumento di coppia;

4) Aumento di potenza;

5) Assenza di manutenzione specifica dedicata: il sistema è stato progettato per durare l’intera vita del veicolo e non necessita di alcuna manutenzione.

Valutando in che modo venga portato all’esasperazione il controllo della quantità di aria in aspirazione, si può facilmente capire in che modo la gestione di tale parametro in un motore benzina rappresenti per il medesimo una criticità alla quale, le normative attuali in tema di antinquinamento (EURO 5), non consentono licenza.

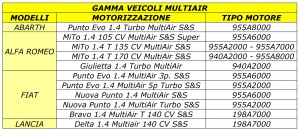

I veicoli che montano il sistema MultiAir sono elencati in tabella.

Dunque, spiegato “a cosa serve” il sistema MultiAir, occupiamoci adesso di studiare la logica di funzionamento del sistema stesso, mettendolo in relazione con le parti che lo compongono.

Logica di funzionamento

Innanzitutto va chiarito a priori che il sistema MultiAir opera solamente sul lato aspirazione, l’alzata delle valvole di scarico viene gestita in maniera convenzionale. Questo ci porta, prima di scendere in ulteriori dettagli, ad una doverosa puntualizzazione: quello che comunemente viene indicato col termine MultiAir in realtà è conosciuto in FPT col termine “UniAir”. Questo perché la tecnologia che è stata messa a punto agisce, come detto, solo sul lato aspirazione (“Uni”) e non sul lato scarico. Ad onor del vero occorre anche sapere che è in fase di studio l’applicazione dello stesso modulo UniAir anche lato scarico, nonché su motorizzazioni diesel.

Fatta questa premessa, il modulo UniAir si compone delle parti che elenchiamo:

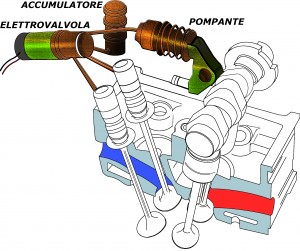

– Asse a camme unico, lato scarico, con punterie idrauliche. Le camme presenti sull’asse sono in numero di dodici, tre per cilindro, nello specifico due che comandano ogni valvola di scarico e una che comanda il pompante delle due valvole di aspirazione.

– Quattro gruppi elettroidraulici, uno per cilindro, integranti tra le altre cose l’elettrovalvola di interruzione del passaggio di olio e le punterie idrauliche.

– Pompa del vuoto. A tal proposito si fa notare che il corpo farfallato è comunque presente su questi veicoli, ma venendo meno la gestione classica di tale componente, e quindi anche la sua capacità di creare la depressione necessaria al servofreno in fase di rilascio, si utilizza una pompa del vuoto alla stessa maniera dei veicoli diesel. Per meglio chiarire questo punto si rifletta sul fatto che la quantità d’aria è gestita dall’alzata delle valvole di aspirazione, e non dall’angolo di apertura del piattello del corpo farfallato. Ciò vuol dire che non sono infrequenti situazioni in cui la farfalla è si spalancata (nessuna depressione nel collettore d’aspirazione), ma la quantità d’aria aspirata dal motore è comunque ridotta al minimo dall’alzata ridotta delle valvole di aspirazione.

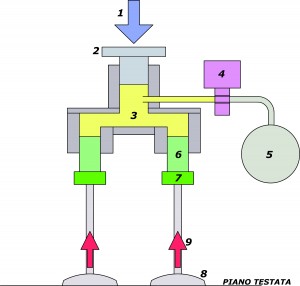

Detto questo, per chiarire in maniera più diretta in che modo le valvole di aspirazione possano aprirsi e chiudersi indipendentemente dalla posizione angolare dell’asse a camme di aspirazione, e quindi dal profilo della camma, possiamo schematizzare il gruppo elettroidraulico come mostrato di seguito.

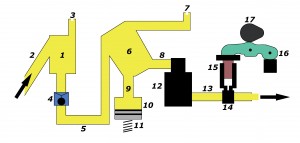

Il pompante 2 viene azionato dal moto della camma di aspirazione che, attraverso bilanciere, provoca l’incremento di pressione dell’olio presente nella camera d’olio 3. A tal proposito si sottolinea subito che l’olio in questione è lo stesso olio utilizzato per la lubrificazione del motore, e non un olio a sé stante (in base a questa considerazione occorre riflettere sull’importanza che le manutenzioni programmate, di per sé già importanti, assumono su questi motori).

Specificando innanzitutto che l’elettrovalvola 4 è di tipo ON/OFF ed è normalmente aperta, mentre il pompante subisce la forza 1 possono aver luogo due distinti comportamenti che andiamo ad illustrare.

1) L’elettrovalvola non viene comandata dalla centralina motore, e quindi l’olio sotto pressione non può far altro che “scappare” attraverso il condotto che conduce all’accumulatore 5. In questo caso le valvole di aspirazione 8 rimangono chiuse in quanto tenute in posizione dalle molle di richiamo, che esercitano le forze indicate con 9.

È bene fermarsi a riflettere su questo aspetto e sottolinearlo: le valvole di aspirazione rimangono chiuse nonostante l’asse a camme ruoti, comandato dalla distribuzione!

2) L’elettrovalvola viene comandata a chiudersi impedendo così la caduta di pressione all’interno della camera d’olio. Le due valvole di aspirazione attraverso le punterie idrauliche 7 si aprono permettendo così alla miscela aria-benzina di entrare nel cilindro. Completata l’apertura, le due valvole di aspirazione tornano a chiudersi, e in questa fase l’accostamento del fungo alla sede valvola viene ammortizzato dai freni idraulici 6.

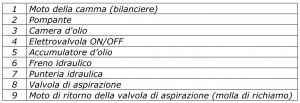

Quanto appena esposto è schematizzabile con le figure appresso riportate, in cui si vede il gruppo elettroidraulico nel momento in cui l’elettrovalvola è comandata (valvole di aspirazione in apertura) e in cui è a riposo (valvole di aspirazione chiuse e olio verso l’accumulatore).

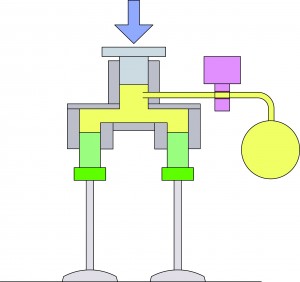

Gli elementi appena descritti possono essere individuati nell’assieme raffigurato di seguito, dove vengono messi in evidenza il pompante, l’accumulatore d’olio e l’elettrovalvola.

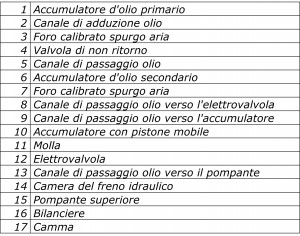

Di seguito possiamo avere un quadro completo del circuito idraulico di un singolo gruppo elettroidraulico, nel quale si nota più dettagliatamente come è strutturato il sistema di accumulazione dell’olio.

Lascia un Commento

Vuoi partecipare alla discussione?Sentitevi liberi di contribuire!