Problemi con il motore della Mini

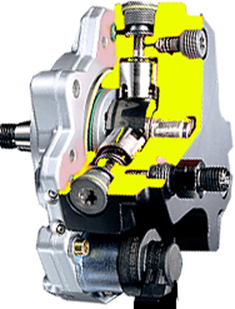

Oggi indagheremo sul motore 1.4 diesel della Mini, affetto da una problematica che si manifesta con uno spegnimento improvviso e apparentemente inspiegabile. La vettura messa sotto la lente di ingrandimento è quella prodotta da Febbraio 2003 ed il propulsore è il 4 cilindri 8 valvole OHC 1364 cc da 55 kW con distribuzione a catena (codice BMW W17D14): lo spegnimento è dovuto alla rottura dell’albero a camme, in seguito al cedimento del giunto di calettamento della pompa di iniezione sull’albero a camme stesso, come visibile nell’immagine successiva:

Nelle immagini vengono riportate in dettaglio l’estremità dell’albero a camme dove risulta evidente la zona di rottura, e il gruppo pompa calettato sull’albero stesso.

Ma come di consueto, diamo uno sguardo alla tecnica.

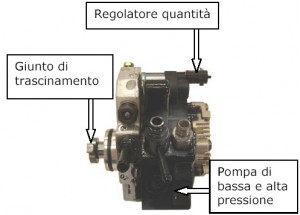

Il motore esaminato ha il circuito di alimentazione del gasolio strutturato come segue: il combustibile passa dal serbatoio al filtro e da questo arriva alla pompa Bosch CP3.2. Tale pompa è costituita da due sezioni: una a ingranaggi (le immagini mostrano i due lati del componente), che provvede ad aspirare il combustibile stesso dal serbatoio (lato di bassa pressione),

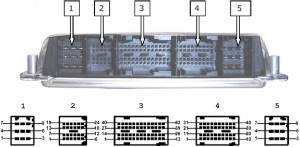

l’altra a pistoni radiali che provvede a pressurizzare il gasolio, ad inviarlo verso il rail e da questo agli iniettori. Tale pompa è calettata lateralmente all’albero a camme, che così la mette in rotazione. La quantità di gasolio e la pressione di iniezione vengono gestite attraverso due regolatori controllati dalla centralina di iniezione.Uno di questi regola la portata ed è posizionato sul corpo della pompa CP3.2, mentre l’altro, di pressione, è posizionato sull’estremità del rail. La pressione di iniezione viene rilevata attraverso uno specifico sensore, posto sul rail dal lato opposto al regolatore di pressione. La centralina di gestione motore, visibile nell’immagine successiva, è di produzione Bosch ed è siglata EDC 15C4-9.25, possiede 5 connettori, per un totale di 110 piedini.

SOLUZIONE DEL PROBLEMA

È da rilevare che ad una prima analisi effettuata con un opportuno strumento di diagnosi non risultano errori presenti o memorizzati, per cui si procede con dei controlli generali. Si può iniziare verificando il circuito di alimentazione del combustibile, in particolare il tratto che va dal serbatoio, nel quale è presente una pompa elettrica, fino alla pompa di iniezione, passando attraverso il filtro. In alcuni casi, infatti, si è riscontrato un problema analogo, ovvero lo spegnimento del motore, ma ciò era dovuto ad un insufficiente flusso di gasolio causato dall’intasamento del filtro stesso.

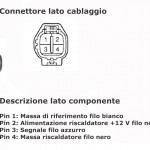

Per escludere problematiche relative a tale componente, è possibile far pescare la tubazione di adduzione del combustibile direttamente da un recipiente separato. Un altro controllo preliminare molto importante è la verifica della presenza di pressione nel rail, andando a misurare l’ampiezza del segnale in Volt, come illustrato nello schema seguente:

|

Pin Sensore |

Pin Centralina |

Funzione |

|

1 |

20.3 |

Negativo Sensore |

|

2 |

33.3 |

Segnale pressione rail [V] |

|

3 |

35.3 |

Alimentazione 5V |

|

Condizione di prova |

Pin sensore |

Valore di riferimento atteso [V] |

|

Quadro acceso |

2 |

0,5 |

|

Tentato avviamento |

2 |

1,1 ¸ 1,2 |

Un’altra causa di avaria potrebbe essere individuata nel regolatore di portata sulla pompa CP3.2. In tal caso non è prevista la sua sostituzione a ricambio, ma va sostituito tutto il gruppo pompa. Nel caso in cui l’anomalia rimanga presente e in fase di diagnosi non sia presente o memorizzato alcun errore, oppure venga visualizzato un errore relativo all’assenza di pressione nell’impianto, per esempio il codice di errore P3002, ovvero pressione rail insufficiente, è necessario procedere allo smontaggio della pompa di iniezione e verificare che l’estremità dell’albero a camme e il giunto metallico tra questo e la pompa sia integro. Prima di effettuare la sostituzione del giunto e dell’albero a camme è opportuno controllare che non vi sia stata contaminazione del gasolio

(per esempio con acqua). In tal caso, infatti, l’albero della pompa potrebbe aver subito una parziale ossidazione (specie se il veicolo è rimasto inutilizzato per un certo periodo) e ciò potrebbe aver determinato un incremento di attrito alla rotazione (pompa bloccata), ovvero un incremento della potenza assorbita dalla pompa, con una conseguente maggior sollecitazione dell’estremità dell’albero a camme e del giunto intermedio, che ne determina appunto la rottura.

molto interessante