Il sistema common rail EDC16C34, gruppo PSA – 4a puntata: circuito aspirazione aria – 2

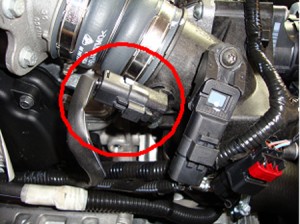

Il sensore temperatura aria aspirata è un normale termistore a coefficiente negativo di temperatura NTC, ed è posizionato anch’esso sull’alloggiamento della farfalla dosatrice: è alimentato dalla centralina con una tensione di 5 Volt (Figura 4).

Un altro componente del circuito di aspirazione aria è il misuratore massa-aria. Ce ne sono di vari tipi; il primo genera in uscita un segnale in frequenza variabile, ma con la caratteristica che il segnale diminuisce di frequenza all’aumentare della massa aria aspirata. Mentre il secondo ha un comportamento differente ovvero la frequenza del segnale di uscita aumenta all’aumentare della massa aria aspirata. Ciò comporta una maggiore attenzione nel momento in cui si vanno ad eseguire le misurazioni, in quanto un’errata impostazione dello strumento di misura può avere come conseguenza una lettura errata o ingannevole.

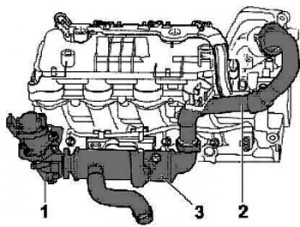

Un elemento fondamentale è il sistema di ricircolo gas di scarico. Questo sistema permette di inviare all’aspirazione una parte dei gas di scarico, in determinate condizioni di carico e di regime del motore. Così facendo si abbassa il picco di temperatura nella camera di combustione e di conseguenza si contiene la formazione degli ossidi di azoto (NOx).

Il ricircolo dei gas di scarico avviene grazie ad un’elettrovalvola comandata dalla centralina d’iniezione. La sua percentuale di apertura può variare da 0% (quando si vuole lasciare chiuso il passaggio dei gas di scarico) al 100% (quando si vuole aprire completamente il passaggio dei gas di scarico) ed è ottenuta tramite un segnale, inviato dalla centralina motore, in PWM (frequenza costante, variazione di percentuale di massa data). Sull’elettrovalvola EGR è inoltre montato un potenziometro per il rilievo della posizione di apertura della valvola.

Prima che i gas di scarico arrivino nel collettore d’aspirazione, uno scambiatore di calore che permette lo scambio termico tra gas di scarico e liquido raffreddamento motore (che a regime si attesta a circa 90°C). L’abbassamento delle temperature dei gas di scarico hanno un duplice effetto riduzione degli NOx prodotti allo scarico, stabilizzazione della temperatura dei gas di scarico e quindi una migliore quantificazione o manipolazione degli stessi (Figura 5).

1) Valvola EGR motorizzata con potenziometro

2) Tubazione di collegamento al collettore di aspirazione

3) Scambiatore di calore

La centralina motore è costantemente informata sulla quantità di gas ricircolato dalle informazioni provenienti dal misuratore massa aria. Infatti se per un determinato regime di giri è prevista l’aspirazione di una certa quantità di aria (Qam) ed il valore inviato dal debimetro (Qar) è inferiore, la differenza (Qgr) è il valore della quantità di gas ricircolato.

Qam – Qar = Qgr

Qam – Quantità aria teorica memorizzata

Qar – Quantità aria reale

Qgr – Quantità gas ricircolati

Il segnale di pressione atmosferica è utilizzato nel pilotaggio dell’elettrovalvola E.G.R. per riconoscere la condizione di marcia in quota, in modo da ridurre la quantità di gas ricircolato ed evitare la fumosità del motore.

In caso di guasto dell’elettrovalvola o di una sua non completa chiusura o apertura, la centralina genera il codice guasto relativo e viene accesa la spia MIL sul quadro strumenti.

Un guasto tipico dello scambiatore di calore per il raffreddamento dei gas ricircolati è la foratura interna, quindi si ha un trafilamento di acqua nei gas di scarico e viceversa. A volte i sintomi che genera uno scambiatore rotto sono quelli di una guarnizione della testata bruciata. Sulle moderne vetture turbo diesel, diciamo quasi sicuramente da Euro 4 in poi, è possibile trovare questo componente, quindi bisogna porre attenzione che se la vettura ha disfunzioni relative a quanto accennato, prima di smontare la testata è bene fare un controllo in più magari scollegando i tubi che portano il liquido allo scambiatore e collegarli tra loro in modo che il liquido non circoli più all’interno dello scambiatore; a questo punto se il problema si elimina allora è rotto lo scambiatore altrimenti abbiamo fatto un controllo che comunque ha escluso un componente che è soggetto a rottura.

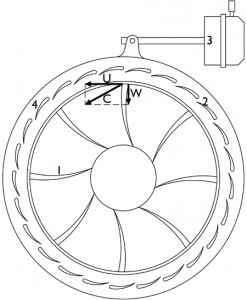

Il turbocompressore, in questo caso a geometria variabile, è composto dal compressore dell’aria e da una serie di palette mobili che hanno il compito di inclinare il passaggio dei gas diretti alla girante turbina. Con questo sistema, anche ai bassi regimi si riesce a mantenere un’elevata velocità della turbina. L’orientamento delle palette e la variazione delle sezioni di passaggio per il gas di scarico, dipendono dal regime di rotazione del motore e dal carico chiesto al motore.

L’attuatore quindi ha il compito di regolare assieme alle palette mobili, la pressione di sovralimentazione. L’attuatore pneumatico presente sulla turbina lavora a depressione; applicandogli una depressione di circa –0,6 bar deve raggiungere la battuta del massimo spostamento, come mostra la figura seguente (figura 6).

- Turbina.

- Palette mobili.

- Attuatore pneumatico a depressione.

- Anello rotante.

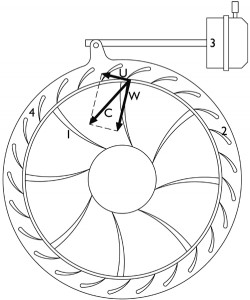

Nella turbina a geometria variabile le palette mobili hanno la loro posizione di massima chiusura ai bassi regimi motore, il che fa sì che le piccole sezioni di passaggio attribuiscano ai gas di scarico una maggiore velocità d’ingresso nella girante e una migliore angolazione sulle palette rotanti (Figura 7).

- Turbina.

- Palette mobili.

- Attuatore pneumatico a depressione.

- Anello rotante.

Lascia un Commento

Vuoi partecipare alla discussione?Sentitevi liberi di contribuire!