Sistemi a iniezione diretta benzina: scopri i pregi e i difetti

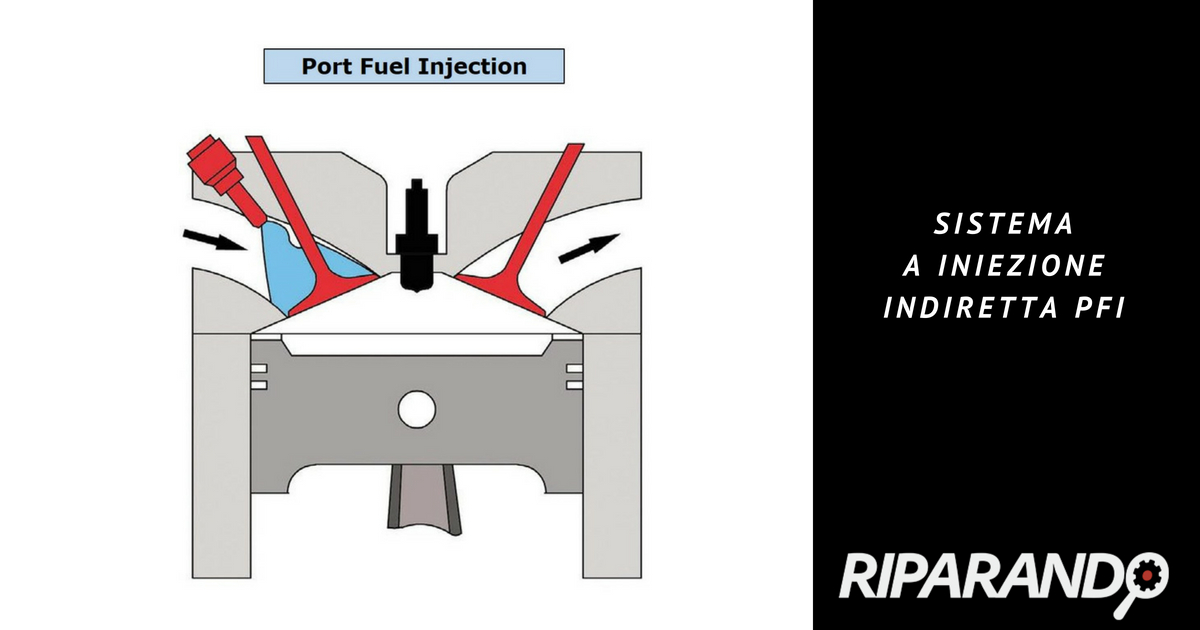

L’odierna tecnica motoristica utilizza principalmente due sistemi di iniezione differenti per i motori a benzina. Il primo è l’iniezione indiretta multipoint, denominata anche PFI (Port Fuel Injection). Il secondo e l’iniezione diretta della benzina detta GDI (Gasoline Direct Injection). La sostanziale differenza fra le due soluzioni è il meccanismo di preparazione della miscela. Analizziamo i sistemi nel dettaglio.

Sistemi a iniezione indiretta Multipoint PFI

In questi sistemi la miscelazione ha inizio già nel condotto di aspirazione nel quale si affaccia l’iniettore. Continua poi nella sezione ristretta di passaggio attraverso la valvola e si completa nel cilindro, dove si raggiungono, durante la fase di compressione, le condizioni ottimali per l’accensione della carica.

L’iniettore ha il solo compito di dosare il giusto quantitativo di carburante necessario per la combustione.

Parte della benzina va a depositarsi sulle pareti del condotto (fenomeno del wall wetting) e pertanto alcune gocce di combustibile possono distaccarsi dalle pareti e venir trascinate nel cilindro dando vita, specie nel funzionamento a freddo, a incombusti.

Inoltre l’evaporazione del combustibile avviene sottraendo calore alla valvola di aspirazione e non all’aria aspirata, con conseguenze negative per il coefficiente di riempimento del motore.

Infine, per il corretto funzionamento del catalizzatore e per ottenere una buona accensione, il valore del titolo della miscela aspirata deve essere nell’ordine dello stechiometrico:

Pari cioè a 14,7 parti di aria per una parte di combustibile.

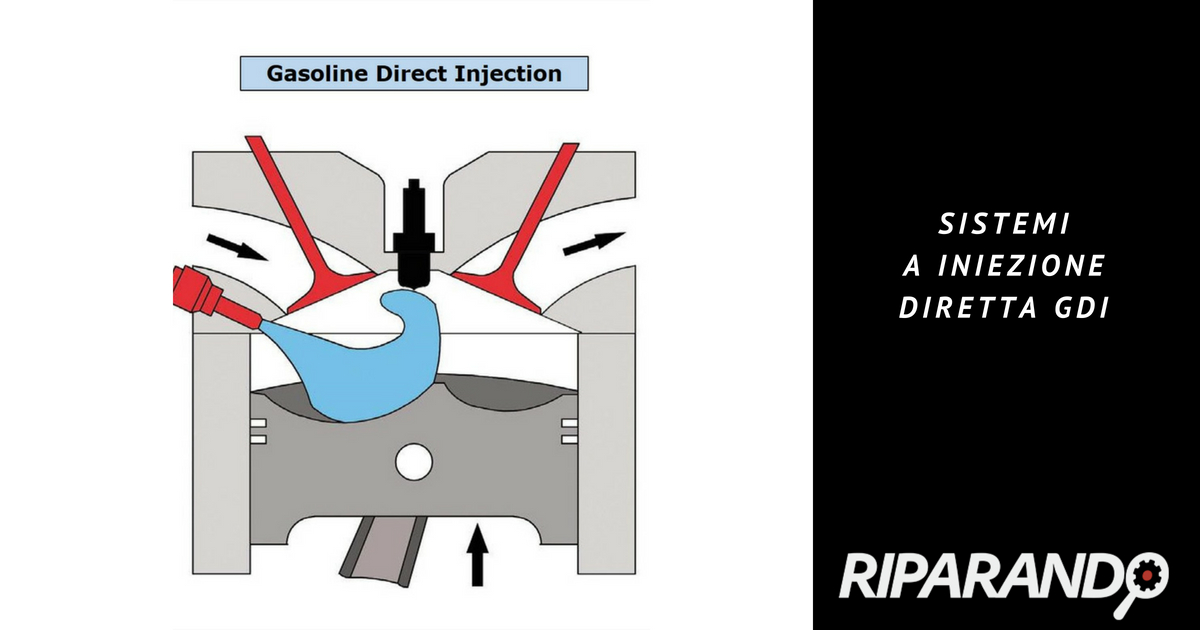

Sistemi a iniezione diretta GDI

In questi impianti, invece, l’iniettore si affaccia direttamente nella camera di combustione e il cono spray che si genera durante l’iniezione penetra all’interno della camera di scoppio mescolandosi all’aria attraverso complessi meccanismi fluidodinamici e di evaporazione.

In questi sistemi l’iniettore ha un compito di primaria importanza per il controllo della combustione.

La qualità dello spray generato è fondamentale per il controllo e lo sviluppo della fase di accensione.

Tipologie di carica: omogenea e stratificata

Come per i sistemi di iniezione, esiste un dualismo anche per la tipologia della carica con cui può funzionare il motore, ossia omogenea e stratificata:

Quantità di aria rispetto alla quantità di benzina.

Una carica omogenea è quella con rapporto stechiometrico (14,7:1) praticamente costante in ogni parte della miscela di aria/benzina.

È quella utilizzata nei motori a iniezione indiretta, perché in questi il carburante viene unito all’aria a monte della valvola di aspirazione, permettendo appunto un mescolamento omogeneo su tutta la carica.

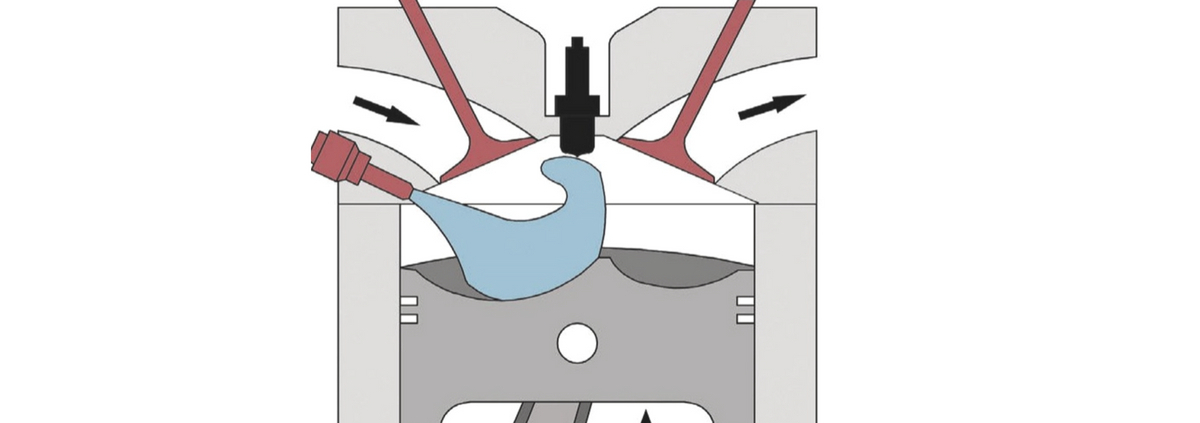

Diversamente, una carica stratificata è caratterizzata dall’avere un rapporto stechiometrico che varia in ogni parte della miscela. È tipica dei motori a iniezione diretta, in quanto in essi si riesce a iniettare il carburante nei pressi della candela di accensione poco prima che avvenga lo scoppio.

Combustione corretta anche con rapporto stechiometrico “magro”

Si ha perciò una miscela localmente ricca in prossimità della candela e una carica sempre più magra man mano che ci si allontana da questa.

Tale sistema permette di avere una combustione corretta anche con un rapporto stechiometrico risultante molto “magro”.

Oltre che con carica stratificata, il propulsore GDI è in grado di funzionare anche in regime di carica omogenea, come un normale motore a iniezione indiretta.

Il propulsore GDI funzionare anche con carica omogenea

I vantaggi sono evidenti anche quando si fa lavorare il motore con questa tipologia di carica. In questo caso l’evaporazione del combustibile avviene con sottrazione di calore all’aria aspirata che quindi aumenta la propria densità. Questo ha un effetto benefico su:

- Coefficiente di riempimento del motore

- Rendimento

E permette di innalzare il valore del rapporto di compressione di circa 1,6 punti senza incorrere nel fenomeno della detonazione.

Infatti le temperature di fine compressione risultano inferiori in virtù dell’evaporazione del combustibile con sottrazione di calore all’aria aspirata.

Oltre a questi vantaggi è possibile ridurre ulteriormente i consumi di combustibile e le emissioni allo scarico facendo funzionare, ai carichi medio – bassi, il motore con carica stratificata.

Risultato: combustione stabile

Il risultato è rappresentato da una combustione stabile anche in presenza di grandi eccessi d’aria. Inoltre, i consumi di carburante diminuiscono senza dover rinunciare alle prestazioni del motore.

Questo è possibile grazie ai moderni controlli elettronici che, uniti agli iniettori ad alta pressione di ultima generazione, determinano un controllo molto stretto su modalità e andamento dell’iniezione di carburante.

Nel funzionamento con carica stratificata, infine, è possibile regolare il motore in modo simile ai propulsori diesel, ovvero si può eliminare la valvola a farfalla e attuare un controllo motore per qualità e non per quantità, come invece avviene nei motori ad accensione comandata.

L’eliminazione della farfalla abbatte le perdite dovute al pompaggio in corrispondenza dei bassi carichi.

Può questa modalità di funzionamento avere anche conseguenze negative legate al fatto che il motore lavora “magro”? Nel prossimo articolo andremo proprio ad analizzare il rovescio della medaglia in merito alle tecnologie qui descritte.

NON FUNZIONA: CLICCA QUI E LEGGI LA 2° PARTE IL 27 LUGLIO DALLE ORE 9.00

Ciao Francesco, grazie della segnalazione. Ecco il link: https://www.riparando.it/analisi-tecniche/sistemi-a-iniezione-diretta-gdi/2018/07/

Un saluto dalla Redazione 🙂