Il sistema common rail EDC16C34, gruppo PSA – 1a puntata: circuito alimentazione carburante, bassa pressione

Il circuito di alimentazione carburante si divide in:

1.Circuito di bassa pressione

2.Circuito di alta pressione

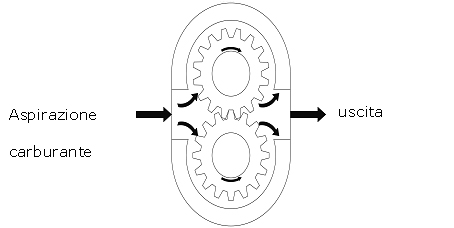

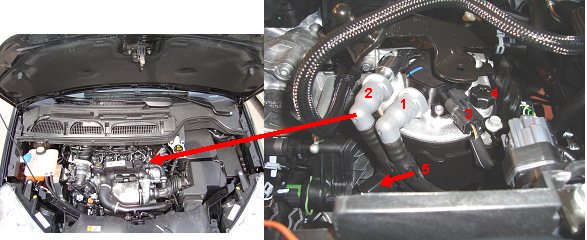

Vediamone i singoli componenti, a seconda del circuito, partendo da quello di bassa pressione. A monte del circuito troviamo il cestello carburante con il solo sensore di livello; l’impianto poi prevede una pompa ad ingranaggi montata direttamente sulla pompa alta pressione, che consente allo stadio di alta di aspirare il carburante dal serbatoio in modo autonomo (Figura 1).

In ogni caso, esiste la possibilità di trovare anche una pompa elettrica (nel serbatoio, o sotto il pianale della vettura), la cui funzione è quella di “riempire”, lavorando generalmente ad una pressione di 0,5 bar, il circuito d’alimentazione. In ogni caso, si consiglia l’analisi dello schema elettrico per rilevare la presenza o meno della pre-pompa elettrica appena menzionata.

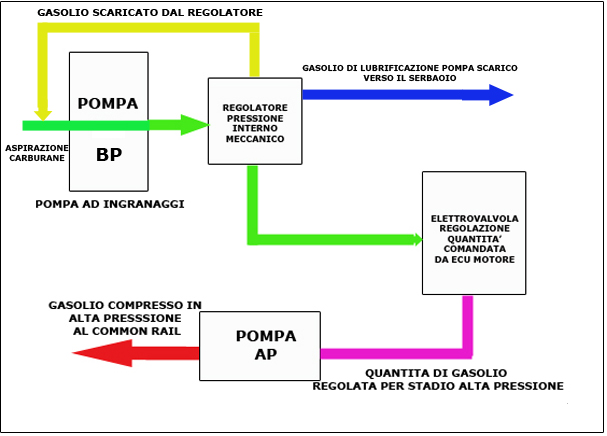

Dall’analisi dello schema idraulico (Figura 2) si nota la presenza, tra lo stadio di bassa e di alta pressione, di un dispositivo elettrico gestito dalla centralina motore atto a regolare la pressione nel rail.

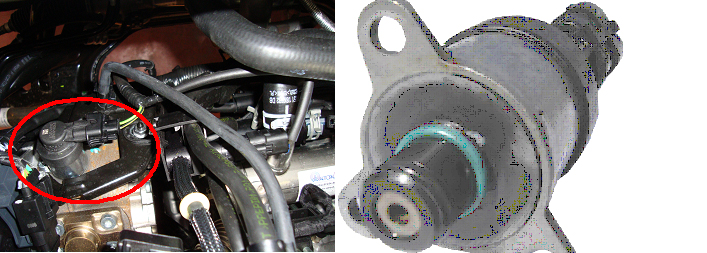

Si tratta dell’elettrovalvola regolatrice di portata (figura 3):

È posta sul condotto di immissione dello stadio alta pressione in uscita dalla pompa di alimentazione ad ingranaggi: essa determina la portata di carburante verso la pompa di alta pressione, che quindi funzionerà solo con la quantità di gasolio necessario per l’iniezione, con risparmio di consumi e potenza assorbita; in più tramite il suo utilizzo, la centralina riesce a regolare e controllare la pressione di mandata del combustibile, limitando la quantità di gasolio in entrata alla pompa alta pressione e facendo defluire il carburante in eccesso nel circuito di ritorno al serbatoio.

Nelle condizioni di riposo è una valvola normalmente chiusa: ciò vuol dire che, senza nessun comando elettrico, blocca il passaggio del carburante tra la bassa e l’alta pressione e viene comandata in apertura dalla centralina tramite un segnale in duty cycle (PWM).

La forza elettromagnetica derivante dal comando impartito dall’ECU motore riesce a sollevare un piccolo pistoncino in maniera tale da mettere in comunicazione il foro d’ingresso dalla pompa di trasferta con quello di mandata regolata verso l’alta pressione.

I vantaggi che si ottengono sono relativi alla riduzione della potenza assorbita dalla pompa alta pressione e riduzione della temperatura del gasolio di ritorno al serbatoio.

Un altro componente del ramo di bassa pressione è il sensore temperatura carburante; è ubicato sul raccordo del circuito di bassa pressione dove confluiscono i condotti di ritorno iniettori e della pompa, ed il ramo di ritorno al serbatoio, ed è costituito da un sensore di tipo NTC (resistenza a coefficiente di temperatura negativo).

La temperatura viene rilevata dalla PCM grazie alla variazione del termistore a coefficiente di resistenza negativo, contenuto all’interno del sensore. Tale componente, ha la particolarità di far diminuire il valore di resistenza al crescere della temperatura cui è sottoposto (NTC). La centralina elettronica (PCM) fornisce al sensore sia la massa che la tensione di riferimento di 5 Volt.

La centralina motore è in grado di rilevare la variazione di temperatura attraverso le diverse cadute della tensione in ingresso da lei stessa fornita, assorbimenti causati dai valori della resistenza NTC variabile con la temperatura. Esempio:

carburante freddo = tensione verso lo zero

carburante caldo = tensione verso i 5 Volt

Il sensore ha il compito di rilevare la temperatura del gasolio affinché l’ECU possa adeguare i tempi di iniezione in funzione della densità del carburante:

carburante freddo = denso = tempi di iniezione maggiorati

carburante caldo = meno denso = tempi di iniezione ridotti

In caso di eccessivo riscaldamento del carburante la centralina motore riduce la potenza del motore (recovery con prestazioni ridotte).

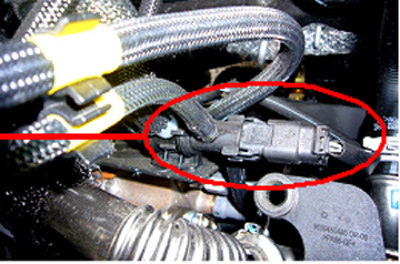

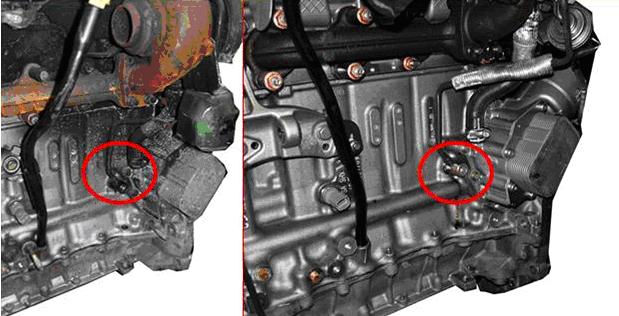

Di seguito in Figura 4 viene illustrata la collocazione del sensore di temperatura carburante;

Il sensore ha inoltre la funzione di sensore by-pass del carburante: quando la temperatura carburante è al di sotto di un valore predefinito, il carburante a bassa pressione proveniente dal ritorno viene inviato direttamente verso lo stadio di alta, e non al serbatoio carburante, consentendo quindi un riscaldamento rapido del gasolio in mandata ed evitando così la formazione di morchia in caso di basse temperature nel sistema di alimentazione. L’alloggiamento del sensore è conformato in maniera tale da costituire una tubazione Venturi: si ha quindi una riduzione di pressione nella tubazione di ritorno degli iniettori al fine di migliorare l’evacuazione di carburante dalla tubazione stessa.

L’ultimo componente è il filtro combustibile; è munito di un sensore di presenza acqua (per i mercati dove previsto) e relativa valvola di spurgo, e di un riscaldatore del gasolio per facilitare l’avviamento del motore in presenza di basse temperature (Figura 5).

Legenda

1.Arrivo gasolio al filtro

2.Mandata gasolio alla pompa

3.Pre riscaldatore gasolio

4.Valvola spurgo

5.Sensore presenza acqua (se previsto)

Il riscaldamento gasolio viene inserito grazie ad un interruttore termico integrato all’interno del filtro, che si attiva per temperature del carburante comprese tra 0 e – 4°C, per disattivarsi a valori compresi tra 1 e 5°C. Eventuali occlusioni sulle tubazioni tra il circuito di alimentazione carburante e la pompa carburante causano naturalmente una riduzione del carburante diretto alla pompa, con un sintomo iniziale di perdita di potenza erogata, ma anche un aumento della depressione nei tubi di mandata gasolio; ciò provoca un ingresso forzato di aria esterna nel circuito di alimentazione attraverso i raccordi delle tubazioni stesse: il risultato è quello di avere un minimo irregolare, perdita di colpi e un avviamento difficoltoso.

salve! funzionamento regolatore di pressione common rail golf 6 tdi 143 cv _

Salve, il sistema di iniezione trattato nell’articolo da lei commentato è completamente diverso da quello che invece viene utilizzato sulla sua vettura, quindi anche le

strategie di funzionamento del regolatore di pressione sono diverse.

Oltre questo, il regolatore montato sul motore della sua Golf è un’elettrovalvola che viene pilotata con un comando elettronico di tipo PWM (modulazione dell’ampiezza d’impulso).

Il regolatore ha una configurazione normalmente aperta, e durante il funzionamento viene comandato in chiusura al fine di far raggiungere la corretta pressione nel rail di alimentazione.

In caso di avaria o mancanza di alimentazione o comando, il regolatore rimane aperto e scarica sul ritorno carburante tutta la pressione generata dalla pompa di alta, impedendo al motore di partire. Un saluto dalla Redazione e grazie per averci scritto

Buonasera, ho un audi a4 avant tdi anno 2008 e mi se accesa la spia di avaria al motore, ho cambiato i filtri e pulito il serbatoio perché ho trovato acqua il problema persiste, non va in moto ma se uso lo spray parte e lavora a basso regime ma pena accelerò va in protezione,attaccato il test da pressione carburante basso, lo portato da un pompista mi ha detto da cambiare pompa alta pressione e tutti iniettori, mi sembra un po’ strano come conclusione, a tuo parere cosa può essere perché non mi fido di questa gente perché fano veloce loro cambiano tutto 3 o 4 mila euro, se mi rispondo mi fai un favore ,grazie

Gentile Dritan, grazie per averci scritto. Può inserire il suo commento in un articolo dove si parli dei sistemi e delle problematiche di motori e vetture Audi o VW come la sua. Un cordiale saluto.

Salve. Ho cambiato le guarnizioni di tutti e quattro gli iniettori della mia cmax 1.6 tdci 109hp del 2004. Non riesco più a farla partire. Ho fatto lo spurgo aria dal filtro gasolio con una pompetta manuale poi l’ho fatto dall’attacco verde (tubo ritorno serbatoio) e sono riuscito ad avere un buon flusso di gasolio con poca aria ma lo stesso non riesco a farla partire. Ho ricaricato la batteria 3 notti ormai. Ho letto che è un incubo anche per i meccanici a volte. Ho letto che come ultima spiaggia dovrei trainarla con un’altra auto provando ad accenderla in marcia in modo che il moto possa vincere il blocco di aria che non si riesce a tirare ovunque esso sia nel rail o nelle tubazioni del rail. Ho anche provato a spurgare i tubi che vanno dal rail agli i iniettori svitando i dadi e facendo girare il motore. Arrivava poco gasolio quindi penso ci sia aria dall pompa alta pressione agli iniettori. Non esiste nessuna guida ufficiale tra l’altro au cone spurgare la parte ad alta pressione del tdci. Per favore avete qualche dritta da darmi per riaccenderla senza trainarla? Grazie

Salve Antony, grazie per averci scritto. Per prima cosa, si consiglia l’analisi dello schema elettrico per rilevare la presenza o meno della pre-pompa nel serbatoio, ci sono alcuni modelli che la prevedono. In questi casi così ostinati, per poter spurgare il circuito occorre avvalersi di una piccola pompa elettrica esterna, da collegare in ingresso alla pompa di alta pressione, tale da avere la necessaria prevalenza per tirare via l’aria. È opportuno, inoltre, inserire nella mandata alla pompa di alta un piccolo tratto di tubo trasparente, in modo da monitorare il passaggio di eventuali bolle d’aria per essere certi dell’avvenuto spurgo. Un saluto